UHF-RFID identifiziert Ringkabelanlagen

Der belgische Spezialist für Mittelspannungsschaltanlagen, die Firma SGC – SwitchGear Company, identifiziert seine Ringkabelanlagen (RMU) mit 34 UHF-Schreibleseköpfen von Turck

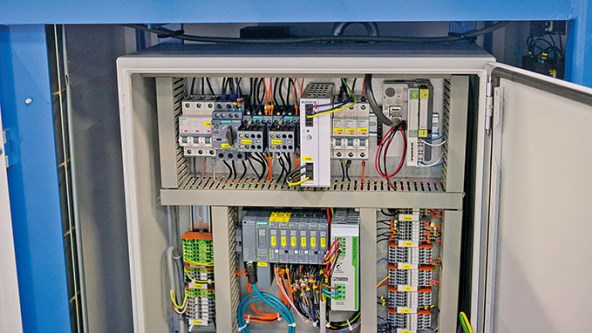

Je mehr Varianten eines Produkts existieren, umso schwieriger ist es, die Komplexität in der Fertigung zu bewältigen. Das stellte auch der belgische Schaltanlagen-Hersteller SGC – SwitchGear Company fest. Die Produktion seiner variantenreichen DR-6-Familie wird daher mit einem UHF-RFID-System von Turck getrackt. Es erhöht die Effizienz und Flexibilität der Produktion und garantiert eine 100%-Qualitätssicherung. So werden zum Beispiel die richtigen Daten automatisch in die Testaufstellungen geladen, was mögliche manuelle Fehler deutlich reduziert. Turck Multiprox programmierte mit Codesys auch die Steuerung des RFID-Systems auf BL20-Gateways.

Bis vor wenigen Jahren setzte der belgische Hersteller von Mittelspannungsanlagen SwitchGear Company (SGC) vor allem auf die modularen Mittelspannungsanlagen des Typs DF-2. Im Fall eines Problems, wie zum Beispiel eines internen Lichtbogens, könnte gegebenenfalls eine Flamme entstehen und eine Explosion in einem der Module verursachen. Dann sollte das betroffene Modul ersetzt werden können. Da die Lebensdauer einer Schaltanlage in der Regel mehr als 30 Jahre beträgt, ist dies langfristig die effizienteste Lösung.

Aus dem Markt kam jedoch die Nachfrage nach günstigeren Versionen, die bei der Sicherheit keine Kompromisse machen. In der Folge entwickelte SGC die Produktfamilie DR-/DT-6. Diese kompakten Einheiten verbinden die unterschiedlichen Funktionen der Mittelspannungsfelder in einem Gehäuse und werden als Ring Main Unit (RMU) bezeichnet. Anfangs produzierte SGC die RMU noch weitgehend in Einzelstückfertigung, doch mit zunehmender Nachfrage hat man eine automatisierte Produktionsstraße aufgesetzt. Die manuellen Tätigkeiten sollten minimiert werden, um die RMU wirtschaftlich produzieren zu können.

Hohe Produktvielfalt fordert intelligente Produktion

Die RMU werden in zahlreichen Produktvarianten angeboten. Diese große Variantenvielfalt forderte bei der manuellen Produktion höchste Sorgfalt bei der Dokumentation der Produktion und insbesondere den Tests, die die RMUs während und nach der Produktion durchlaufen sollen.

Um trotz der hohen Komplexität effizient und vor allem fehlerlos zu produzieren, entscheid sich SGC für den Einsatz eines RFID-Systems. Es soll jedes RMU zu jedem Zeitpunkt der Produktion mit einem einmaligen Identifikationscode erfassen. So sind alle relevanten Daten aus dem ERP-System an diesen Identifikationscode gekoppelt und in der Produktionsumgebung verfügbar.

Hohe Reichweite durch UHF-System

Die Schreiblesereichweite von maximal 70 Zentimetern, die mit HF-Technologie möglich ist, war nicht ausreichend. Die Entscheidung fiel auf ein UHF-System mit größerer Reichweite.

Mit dem programmierbaren BL20-Gateway konnte Turck eine Lösung anbieten, die auch Steuerungsaufgaben übernimmt und so unabhängig von übergeordneten Systemen agiert. Mit dem ERP-System von SGC kommuniziert das System über TCP/IP. Das Risiko von Doppellesung hat SGC minimiert, indem das BL20-RFID-Interface immer nur das Lesen eines einzigen Schreiblesekopfs zulässt.

„Die größten Vorteile des RFID-Systems sind die höhere Flexibilität, die höhere Sicherheit und die permanente Rückverfolgbarkeit jedes Produktionsschritts sowie die Minimierung der manuellen Tätigkeiten“, sagt Sophie Vandoorne.

- Automobil

- Modulare Flexibilität und Sicherheit in der Filterproduktion

- Intelligente Leitung verhindert Anlagenstilltände

- Induktive Koppler sichern präzise Materialzufuhr

- Montageführung mit direkter MES-Anbindung

- Karosserie-Identifikation in der Automobilproduktion

- Zuverlässige Skid-Erfassung in der Automobilproduktion

- Fehlerfreie JIS-Kommissionierung von Stoßfängern

- Erkennung von Blechzylindern in der Batterieproduktion

- RFID-Bus-Modus sichert die Qualität von Lithium-Ionen-Akkus

- Füllstandmessung in Tauchlackieranlage

- Füllstandkontrolle in Zentralschmieranlage

- Qualitätssicherung am Kleberoboter

- Neigungswinkelsensor beschleunigt Plattformausrichtung

- Motorsteuerung mit Condition Monitoring

- IP67-Hybrid-Modul verarbeitet Sicherheitssignale

- Dezentrale Überwachung von Kühlstationen

- Roboterschweißzellen mit Ethernet vernetzt

- Kühlkreislauf-Monitoring an Schweißzangen

- Strömungsüberwachung im Trommelwäscher

- Presswerk – Blechdickenmessung

- Condition Monitoring von Motoren als Nachrüstung

- KSS-Überwachung an CNC-Fräsen

- Presswerk – Werkzeugidentifikation

- Karosseriebau – Schweißmuttern-Erkennung

- Lackierung – Skid-Identifikation

- Endmontage – Robotermontage

- Powertrain – Kontaktlose Kontrolle

- Karosseriebau – Bereichsschutz

- Erfassung auf Item-Level mit UHF-RFID

- Kühlschmierstoffzufuhr in Werkzeugmaschinen

- Presswerk – Kontrolle des Hydraulikdrucks

- Prozessdruckmessung am Scherenhubtisch

- Karosseriebau – Inspektion der Kfz-Schweißspitze

- Karosseriebau – Manuelles Laden der Schweißzelle

- Endmontage – Erkennung von schwarzen Teilen

- Endmontage – Sonnendacherkennung

- Endmontage – Reichweitenstarke Prüfung

- Powertrain – Unterlegscheiben-Erkennung

- Powertrain – Positionserkennung

- Erfassung von Elektroautos

- Vehicle Detection in a Self-Serve Car Wash

- Success Stories

- RFID-Lösung zur Datenerfassung in der Statorproduktion

- Automatisierung und Steuerung von Wasserstofftankstellen

- Modulare Anlage für flexible und effiziente Produktion

- Laser Sensor Detects Black Bumpers in Assembly Cell

- Dezentrale Sicherheitstechnik für modulare Produktion

- Modulares Fördersystem

- RFID und I/O-Module für einen sicheren Werkzeugwechsel

- RFID leitet AGV in der Federsystem-Produktion

- IO-Link-Passivverteiler verdrahten Auspuffproduktion

- Identifikation in der Heckentlüftungsproduktion

- Schweißmutternsensor

- Karosserie-Identifikation

- Bauteilzuordnung mit RFID

- UHF-RFID in der Stoßfängerproduktion

- IP67-Block-I/O in der Lackierstraße

- Näherungsschalter für präzises Schweißen

- Winkelsensoren sichern Sitzmontage

- Fräskopfidentifikation mit RFID

- Pick-to-Light-System verbessert Cockpit-Montage

- RFID-Identifikation von Einspritzdüsen

- UHF-RFID im Rohbau

- IO-Link erleichtert Getriebeproduktion

- Chemie

- I/O-System excom schafft sichere Wasserstoffverflüssigung

- Dezentrale Automatisierung in explosionsgefährdeten Bereichen

- RFID-Kontrolle von Schlauchverbindungen im Ex-Bereich

- Ethernet-Signalanbindung im MSR-Raum

- Modulare Skids im Ex-Bereich mit Ethernet automatisieren

- Ex-Trennung in modularen Prozessanlagen

- Erfassung von Molchen

- Dezentrale Signalverarbeitung

- Anschluss von Feldgeräten

- Signalverarbeitung mit System-I/O im MSR-Raum

- Signalverarbeitung mit Interfacetechnik im MSR-Raum

- Identifikation von Schlauchanschlüssen

- Zustandsüberwachung von Schaltkästen im Feld

- Schwenkantrieb-Überwachung

- Planung und Bau von Systemlösungen

- Success Stories

- Schaltschrankwächter zur Übertragung von Zustandsdaten

- Silofüllstände dank Sensor-to-Cloud in Echtzeit erfassen

- Effiziente Kühlung von Industrieöfen

- I/O-System excom schafft Platz im MSR-Raum

- RFID für Staub-Ex-Zone 22

- Pflanzenidentifikation mit RFID

- Remote-I/O statt Punkt-zu-Punkt

- excom Remote-I/O an Yokogawa Centum VP

- Remote-I/O ersetzt 19''-Karten

- Stellungsrückmeldung von Kugelhähnen

- Multibarriere sichert galvanische Trennung

- Remote-I/O sichert Anlagenverfügbarkeit

- Korrekte Positionierung mit RFID in der Karbidproduktion

- Kompakter Ex-Schutz

- Energie

- Kapazitiver Sensor erfasst Grenzstand in Pelletheizung

- RFID-System identifiziert Solarzellenträger

- Dezentrales I/O-System für explosionsgefährdete Bereiche an H2-Tankstellen

- H2-Tankstelle mit dezentralem I/O-System für Ex-Bereiche

- I/O-Module erleichtern Mobilität von Brennstoffzellen-Teststand

- Näherungsschalter sichern Rotorstellung

- IP67-Gateway im Kohlekraftwerk

- UHF-RFID identifiziert Ringkabelanlagen

- Remote-I/O in Biogas-Anlage

- Lebensmittel

- RFID-Tracking reduziert Abfall in Lebensmittelproduktion

- Condition-Monitoring-Sensor automatisiert Klimaregulierung

- Condition Monitoring von Schaltschränken

- Condition Monitoring in Lagerräumen

- Höhenregelung in Teigmaschinen

- Identifikation von Transportbehältern

- Behälterkontrolle

- Schneller Sensortausch in Getränkeproduktion

- Erfassung von Rohrbögen

- Identifikation von Schokoladenformen

- Success Stories

- Cloud-Fernwartung für Dampferzeuger

- RFID-System schafft Track & Trace in der Lebensmittelproduktion

- Grist for the Mill

- Dezentrale Steuermodule in Kühlhaus

- Track and Trace in der Fleischproduktion durch RFID

- Berührungsloser Drehgeber in der Kartoffelverarbeitung

- UHF RFID im Logistikzentrum für Nahrungsmittel

- RFID in der Schokolade-Produktion

- IP20-Gateway in der Großbäckerei

- Remote-I/O für Whiskey-Distillerie

- RFID in Autoklaven

- IP67-Netzgerät am Stauförderer

- Flaschenerkennung durch Kamera

- Logistik

- UHF-RFID-Tunnel zur Identifikation von Waren auf Förderbändern

- Vermeidung von Paket-Stau im Logistikzentrum

- Höhenkontrolle und 3D-Raumerfassung an autonomen Gabelstaplern

- Decentralized Control of Conveyor Modules

- Big Bags mit RFID verfolgen

- Distanzerfassung an Containerbrücken

- Zutrittsicherung für geschützte Bereiche

- Dezentrales Muting einer berührungslosen Schutzeinrichtung

- I/O-Blocks steuern Rollenfördermodule

- Behälterkontrolle

- Schnelle Datenträger-Erfassung an Gates

- Erfassung auf Item-Level mit UHF-RFID

- Vorausschauende Wartung an Förderbändern

- Erfassung von Transport-Behältern

- Füllstanderfassung in Behältern

- Identifikation von Cryovessels

- Identifikation von mobilen Behältern durch Handgeräte

- Identifikation von Transportbehältern

- Tier 1 – Stoßfängeridentifikation

- Condition Monitoring in Lagerräumen

- Kollisionsschutz am Greifstapler

- Success Stories

- Kommissionierung mit Pick-to-Light-System

- Digitalisierung von Fördertechnik

- Logistik: RFID reduziert Fehlerquote um 99 Prozent

- RFID: ROI nach drei vermiedenen Lieferfehlern erreicht

- Zuverlässige FTS-Steuerung dank sensorbasierter Gesamtlösung

- Effiziente LKW-Navigation auf begrenzter Manövrierfläche

- Nachhaltiges Erfassen von Mehrwegladungsträgern dank RFID

- RFID-Lösung für fehlersichere Materiallogistik

- RFID mit HF-Busmodus vereinfacht Saatgut-Lagerung

- Pick-by-Light beschleunigt manuelle Logistik um über 60 Prozent

- Pick-by-Light-Lösung erleichtert Montageprozesse

- RFID ermöglicht automatisierten Selbstbedienungsmarkt

- I/O- und Safety-Module erhöhen Durchsatz in der Intralogistik

- Sendungsverfolgung für Zulieferprodukte

- RFID-basierte Verladekontrolle minimiert Fehler

- RFID-gestützte Erfassung von Warenein- und -ausgang

- Decentralised UHF RFID Solution

- Berührungsloser Drehgeber in der Kartoffelverarbeitung

- Dezentrale Steuermodule in Kühlhaus

- Geschwindigkeitskontrolle durch Radarsensor QT50

- IP67-Netzgerät am Stauförderer

- Modulares Fördersystem

- RFID im Lagermanagement

- RFID leitet AGV in der Federsystem-Produktion

- RFID identifiziert Pharmazeutika

- UHF RFID im Logistikzentrum für Nahrungsmittel

- Autonome Einparkhilfe für LKW

- Mobile Arbeitsmaschinen

- Tier- und Objekterkennung am Mähdrescher

- Condition-Monitoring-Sensor automatisiert Klimaregulierung

- Automatischer Hangausgleich

- Verteilerleitungen für Feldspritzen

- Winkelmessung an einer Feldspritze

- Materialflussüberwachung im Mähdrescher

- Bestimmen der Aufbauposition am Mobilkran

- Geräteraumbeleuchtung am Löschwagen

- Zweiachsige Neigungsmessung am Mähdrescher

- Kollisionsschutz am Greifstapler

- Success Stories

- RFID-Lösung unterstützt smarte Gabelstapler

- Sichere Fernwartung von Be- und Entwässerungspumpen

- Zugangskontrolle mit RFID-System

- Selektiver Spargelernter

- Positionserfassung mit RFID und Drehgeber

- Geschwindigkeitskontrolle durch Radarsensor QT50

- RFID leitet AGV in der Federsystem Produktion

- Block-I/O-Module Module auf Superyacht

- Verschleißfreier Encoder auf Hopperbagger

- IP20-I/O-Stationen im Schuttguthafen

- Durchflussüberwachung in E-Lok

- Anschlusslösung für E-Mobil

- Anschlusstechnik in Schneepflügen

- IP67-Gateways in Portalkränen

- Drucksensoren an Spezialkränen

- Näherungsschalter sichern Achterbahnen

- Feldbustechnik für Baustoffmaschine

- Linearwegmessung am Rundfahrgeschäft

- Neigungssensor am LKW-Kipptisch

- Winkelsensor erfasst Hubarbeitsbühne

- Öl und Gas

- Verpackung

- Dezentrale Packungsverifikation für Pharmaprodukte

- Identifikation von Druckfarben-Kartuschen

- Zuverlässiger Maschinenbetrieb

- Behälterkontrolle

- Deckelkontrolle an Abfüllanlagen

- Überprüfung von Formatwechseln

- Identifikation von Testflaschen

- Füllstandkontrolle von Kaffee

- Füllstanderfassung in Behältern

- Erfassung von Transport-Behältern

- Success Stories

- Pharma

- Lückenlose Probenverfolgung mit RFID

- RFID-Kontrolle von Schlauch-verbindungen im Ex-Bereich

- Dezentrale Packungsverifikation für Pharmaprodukte

- Modulare Skids automatisieren

- Pharma-Skids mit dezentraler I/O-Technik

- Ex-Trennung in modularen Prozessanlagen

- Ventilanschaltungen steuern

- Schwenkantrieb-Überwachung

- Erfassung von Rohrbögen

- Dezentrale Signalverarbeitung

- Planung und Bau von Super Skids

- Anschluss von Feldgeräten

- Identifikation von Cryovessels

- Identifikation von mobilen Behältern

- Identifikation von mobilen Behältern durch Handgeräte

- Sicherung von Schlauchverbindungen für Vorprodukte

- Identifikation von Schlauchverbindungen im Sterilbereich

- Identifikation von Schlauchverbindungen in Ex-Zone 1

- Identifikation von Big Bags und Bioreaktoren

- Identifikation von Single-Use-Applikationen

- Success Stories

- Überprüfung von Schlauchanschlüssen mit RFID

- Berührungslose Übertragung von Leistung und Schaltsignalen

- HMI steuert industriellen Labormischer

- BL20-Codesys-Gateway steuert Bildverarbeitungsanlage

- RFID identifiziert Pharmazeutika

- Drehzahlerfassung mit Magnetfeldsensor

- Prozesssichere Identifikation von Flüssigkeiten

- Halbleiter

- Überprüfen von Teilekennzeichnungen

- Integrierte Schaltungen zählen

- Überprüfung von Barcodes

- Sicherheitscontroller überwacht Geräte an Montagestation

- Prüfung von Kleberaupen

- Detailkontrolle mobiler Elektronikgeräte

- IC-Chips in Lochstreifentaschen

- Positionskontrolle von IC-Chips

- Festplatten-Erfassung

- Lichtgeführtes Kommissionieren

- Sicherung kleinerer Betriebs- und Zugangspunkte

- Success Stories

Land wählen

Turck weltweit

-turck-image.jpg)

-turck-thumbnail.jpg)